Laser Grinder® XPT

Laser Grinder® XPT

Van de Laser Grinder® XPT zijn onovertroffen flexibiliteit en hoge nauwkeurigheid van het slijpresultaat bewezen.

Voor toepassing van deze techniek hebben wij samen met onze partner Concrete Grinding (UK) Ltd. de volgende doelen gesteld:

Laser Grinder® XPT

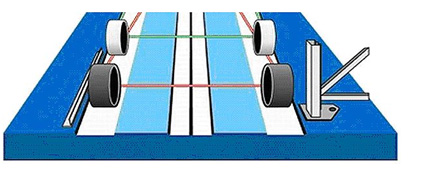

Nultolerantie voor het hoogteverschil tussen de buitenste rijsporen

In lengterichting een mastneiging overeenkomstig DIN EN 15620 DM1, minimalisering van de slijpdieptes.

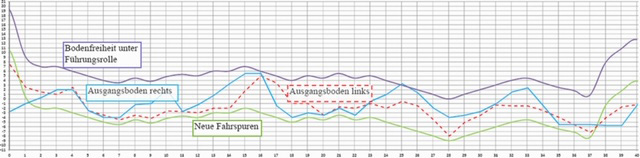

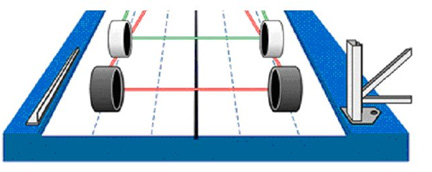

Het reële hoogteverloop van de oorspronkelijke vloer wordt gemeten en ingevoerd in een boordcomputer, en om de 5 cm in lengterichting wordt de nieuwe, voor rechts en links identieke hoogte van het nieuwe profiel berekend en uitgezet via een lasersysteem.

Hoogte oorspronkelijke vloer rechts en links, hoogteverloop nieuwe rijbaan en onderrand geleiderol bij railsgeleiding.

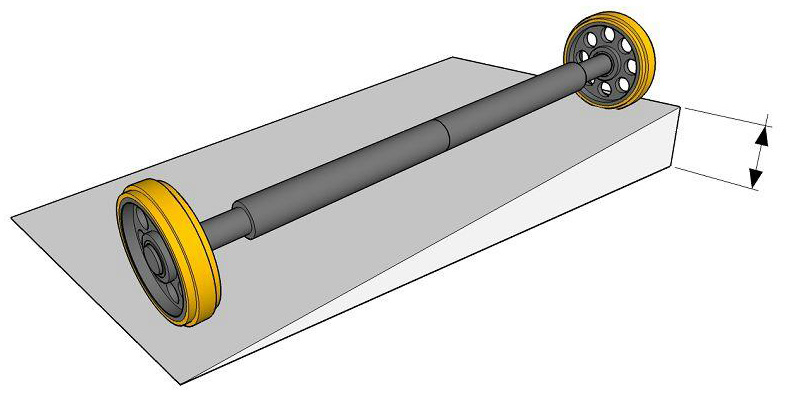

Laser Grinder® XPT met afstandteller, boordcomputer, stelmotoren en ontvanger van de 0,1 mm dodeband-lasersturing

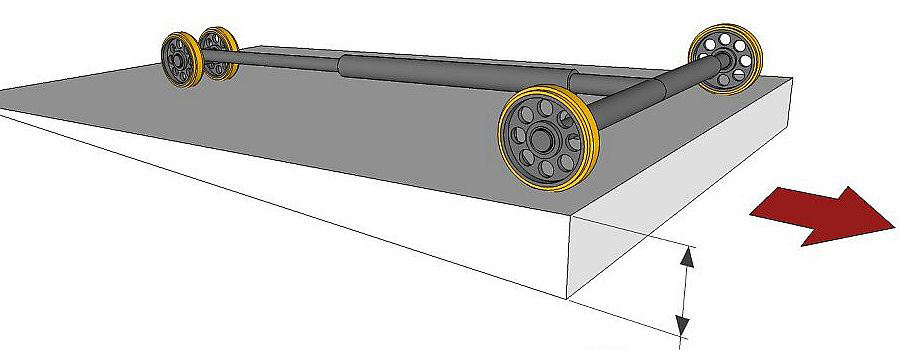

Met de Laser Grinder® XPT kunnen verschillende formaten en de combinatie daarvan in één en dezelfde gang worden gerealiseerd,

dus met twee of drie sporen

of ook doorlopende breedtes van elke gewenste afmeting.

Omdat de hoogte van het slijpbeeld volledig berekend kan worden, zijn wij in staat om bijvoorbeeld een bepaalde maximum hoeveelheid materiaal in het middelste rijspoor te verwijderen, zodat volgens voorschriften geïnstalleerde

inductieleidingen niet worden beschadigd.

Met deze feature is het ook mogelijk de neiging van de rijbaan in lengterichting plaatselijk te verhogen om zo permanent het bodemcontact van de stapelaar uit te sluiten. Dat sluit ook het risico uit dat een doorgaande gangbewerking

moet worden uitgevoerd omdat niet gestuurd kan worden hoeveel materiaal wordt verwijderd, met de bijbehorende kosten.

Geen enkele andere slijptechniek biedt deze mogelijkheden.

De Laser Grinder® XPT kan net als zijn voorganger ook de in de bouw gebruikelijke werkvoegprofielen doorslijpen:

BV Wessels + Müller, Hedemünden Slijpen door sinusprofiel

Andere bekende procestechnologieën sluiten dit uit en vereisen gebruik van speciale vervangende profielen. Evenmin vereist onze techniek een minimale betondekking voor de bovenste wapeningslaag ter beperking van de scheurbreedte.

Andere slijptechnieken beschikken niet over de mogelijkheid om profielstaal

of (te hoog geïnstalleerd) wapeningsstaal door te slijpen.

De Laser Grinder® XPT werkt als een volledig gesloten systeem en vereist geen permanente aansluiting op elektriciteit of watertoevoer. De slijpslurry wordt direct bij de diamantslijpers opgezogen, in een aanhanger verzameld en afgevoerd in een puincontainer. Deze machine heeft geen krachtstroomkabels, toevoerleidingen voor kraanwater of afvoerleidingen voor slurry, en dat betekent dat alleen de gang die op dat moment wordt bewerkt is geblokkeerd. De complete vrije bewegingszone is onbeperkt beschikbaar.

Energievoorziening en watertoevoer - afvoer slijpslurry

De aandrijving van de Laser Grinder® XPT gebeurt via een dieselmotor conform EURO5; de test volgens de voorschriften van de TRGS 554 2008-10 door TÜV Thüringen leverde het volgende resultaat op in hun rapport:

De emissiewaarden van de aandrijfunit blijven ver onder de toegestane grenswaarden - bij het werken met de Laser Grinder® XPT in gesloten ruimtes ontstaat geen overlast door schadelijke stoffen of geuren.

De Laser Grinder® XPT is sinds 2012 in gebruik en heeft de volgende technisch perfecte objecten gerealiseerd:

Pape, Hollern-Twielenfleth

Bewerking van 18 gangen over een lengte van elk 40 m, hoogte van de bovenste aflegplank 16,70 m, voertuigen MAGAZINER; MAGAZINER heeft bij de controle van ons werk middels een proefrit bevestigd dat

het voertuig ook met maximaal uitgeschoven mast weinig zijwaartse zwenkingen vertoont.

SBB onderhoudsdepot in Zürich-Herdern

Realiseren van twee stroken met een lengte van elk ca. 200 m en een breedte tot ca. 1,50 m voor het opstellen van de hefbokken, dwarshelling steeds 1,653% ten opzichte van de rails, afwijking van de middelste

hoogte van beide rails maximaal + / - 1,0 mm.

Bron: Tagesanzeiger 17 mei 2014

Alle andere projecten staan vermeld op onze website, een geografisch overzicht van de uitgevoerde opdrachten - tot in Turkije - vindt u hier. Elk object werd zonder nabewerking of correctie van het oppervlak in gebruik genomen door testritten uit te voeren om de kwaliteit te bevestigen - dankzij de nieuw ontwikkelde techniek zijn meettechnische controles overbodig.

Op dit moment wordt de Laser Grinder® XPT II gebouwd - deze zal nieuwe features bieden.

BS Bodensysteme Deutschland GmbH

http://bs-bodensysteme.de/

Offerte aanvragen

Had u graag meer informatie omtrent onze werking, prijzen of beschikbaarheid?

Of wenst u een gratis prijsofferte voor betonrenovaties bij u thuis of op kantoor? Of wilt u een afspraak ter plaatse?

Contacteer Bazzalt bv, uw specialist in betonrenovaties:

Swen Creemers

info(at)beton-renovaties.be

+32 475 97 82 06